发布日期:2013-10-16

灰口铸铁冷焊工艺

一、调查分析

铸铁是含碳量大于2%的铁碳合金,工业用的铸铁除含铁和碳之外,还含有一定量的硅、锰元素以及硫磷杂质。为了改善铸铁的某些性能时常有目的地加入某些合金元素。

通常按碳在铸铁中存在的状态及形式的不同,一般将铸铁分为白口铸铁、灰口铸铁、可锻铸铁、球墨铸铁及蠕墨铸铁五类。其中,灰口铸铁制造成本低,铸造性能好,减震性和耐磨性良好,切削加工性能优良,所以灰口铸铁应用非常广泛。但是在应用过程中由于种种原因,产品会受到损坏并出现裂纹等缺陷,使其报废,若能及时用焊接方法修复,不仅有利于生产,而且可以节约大量资金。因此,灰口铸铁的补焊工艺在日常生产中将会得到广泛使用。

二、状况分析

1、铸铁的组织性能分析

灰口铸铁的组织相当于在钢的基体上分布片状石墨夹杂,由于石墨的强度较低,这就相当于在钢的基体中有许多孔洞和裂纹,破坏了基体的连续性,并且在外力的作用下,裂纹尖端处容易引起应力集中而产生破坏。因此,灰口铸铁的抗拉强度和疲劳强度都很低,塑性和冲击韧性几乎为零,当基体组织相同时,其石墨越多,片越粗大,分布越不均匀,铸铁的抗拉强度和塑性越低。由于片状石墨对灰口铸铁有着决定性影响,即使基体组织从珠光体改变为铁素体,也只会降低强度而不会增加塑性和韧性,因此,在日常生产中,应用最广泛的灰口铸铁为珠光体铸铁。在下面的补焊工艺介绍中,主要针对珠光体灰口铸铁进行介绍。

2、灰口铸铁冷焊工艺特点和存在的问题

灰口铸铁冷焊的特点是焊前对需焊补的工件不预热,焊工劳动条件好,焊补成本低,焊补过程短,焊补效率高。所以电弧冷焊铸铁是一个发展方向,但它也存在许多局限性,如焊缝强度低,塑性差,焊补刚性较大时易出现裂纹。此外,由于冷却速度快,焊缝很容易出现白口现象和大面积的淬硬组织。

灰口铸铁补焊存在两方面问题:一方面,焊接易出现白口及淬硬组织、塑性极差且难以进行机加工;另一方面,焊接接头易出现裂纹,导致补焊失败甚至工件的报废。灰口铸铁的化学成分和力学性能决定其焊接性很差。因此,一般灰口铸铁的焊接加工仅用于铸铁缺陷焊补和损坏铸件的修复。

3、选材及原因

为解决以上问题,通过实践和分析证明镍基焊条能使焊缝不出现淬硬组织且使焊缝有较高的塑性和韧性。镍是扩大奥氏体区的元素,当Fe-Ni合金中含镍量超过30%时,合金凝固后一直到室温都保持硬度较高的奥氏体组织,不发生相变,所以镍基焊条形成的焊缝有一定的塑性和强度,且硬度较低。同时,镍为促使石墨化元素,其扩散能力很强,对减弱半熔化区白口的宽度很有利。有人系统研究了焊条不同含镍量对白口区宽度的影响,其结果是当焊缝含镍量为50%时,可减低到0.1mm,当焊缝含镍量为98%时,可减低到0.05mm,而且白口呈断续状,故采用镍基焊条可减弱白口现象,提高焊缝强度和塑性,改善焊缝接头加工性,所以在冷焊灰口铸铁时尽量采用镍基铸铁焊条,如镍基182焊条其焊缝具有较高力学性能。

三、对策及方法

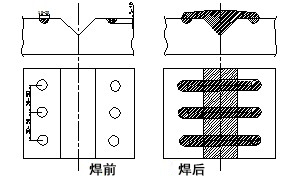

1、过渡搭桥法

此种焊接方法就是在母材两侧先焊过渡层,再焊中间填充焊缝。它主要适用于大厚件的焊补工作,若填充量过大,中间可用J507焊条适当代替,这样可减少焊缝中氧、硫、磷和碳的含量,既保证了焊缝的强度又降低了焊材成本,防止裂纹发生。若坡口角度较小时,可全用镍基182直接焊接完成。

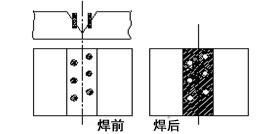

2、生根补焊法

此种补焊方法主要用于工件相对较薄,焊缝填充量不大的工件。焊条最好全部用镍基182焊条,焊接时应由里到外逐层焊接,也就是先将坡口内焊满,再焊两侧圆孔,最后焊两孔之间焊缝。

3、栽桩补焊法

此种方法补焊主要用于应力相对集中或裂纹无法清理干净的焊缝。栽桩可用碳钢来承担,焊接时可先绕栽桩焊接,然后再焊栽桩之间,这样既可提高焊接效率,又可节省焊条,焊栽桩时可用J507焊条。

4、铆接补焊法

此种焊接方法主要用于工作应力较大,工件相对较厚的焊缝,如大型机器的底座等工件。铆钉可用碳钢承担,焊铆钉时可用J507焊条焊接,主焊缝仍旧用镍基182焊条。焊接时先将坡口内焊满,最后焊铆钉,使铆钉和坡口内焊缝形成一个整体焊缝。

四、 工艺要求

1、做好焊前准备工作

首先要清理工件及缺陷上的油污和其它杂质,确定裂纹的长度和深度,必要时要用碱水、汽油或火焰清理污物,确保坡口内无杂质,从而降低焊缝内的含磷硫量,减少开裂倾向。为防止焊接过程裂纹扩展,应在裂纹端部3-5mm处钻止裂孔(∮5-∮8),开坡口的原则为尽量减少坡口角度及母材的熔化量,以降低焊接应力及焊缝中碳、硫量,防止裂纹发生。

2、采用小电流小规范焊接

在保证电弧稳定及焊透的情况下,应采用合适的最小电流焊接,电流小使得溶深也较小,铸铁中的碳、硫、磷等有害杂质可少进入焊缝,有利于提高焊缝质量。同时,随着电流减小,在焊接速度不变的情况下,减小了焊缝线能量,不仅减少了焊接应力,使焊接接头出现裂纹的倾向减小,而且也减小了整个热影响区宽度,其中也包括减小了最易形成白口的半熔化区的宽度,使白口层变薄,所以最好采用小直径焊条,提高焊接速度且不做横向摆渡。

3、采用分段分层断续分散焊接

焊缝越长,焊缝所承受的拉应力越大,故采用短焊缝有利于减低焊缝应力状态,减弱焊缝发生裂纹的可能性,一般每次焊缝长度为30-50mm。为了降低焊补处的温度,减少应力,宜待工件冷却至不烫手时(50~60℃)再焊下一道焊缝。此外,也可用分散焊法。相对于较厚的焊件时,采用多层焊接可以有效地提高焊缝金属的性能,这主要是由于后一层对前一层焊缝具有附加热处理的作用,从而改善了焊缝固态相变的组织。

4、锤击焊缝表面

锤击焊缝表面既能改善后层焊缝的结晶组织,也能改善前层焊缝的固态相变组织。因为锤击焊缝可使前一层焊缝(或坡口表面)不同程度的晶粒破碎,使后层焊缝在凝固时晶粒细化,这样逐层锤击焊道就可以改善整个焊缝的组织性能。此外,锤击焊道也产生塑性变形而降低残余应力,从而提高焊缝的韧性和疲劳性能。所以锤击是改善焊道组织和性能最简单有效的方法。

来源:内部稿件